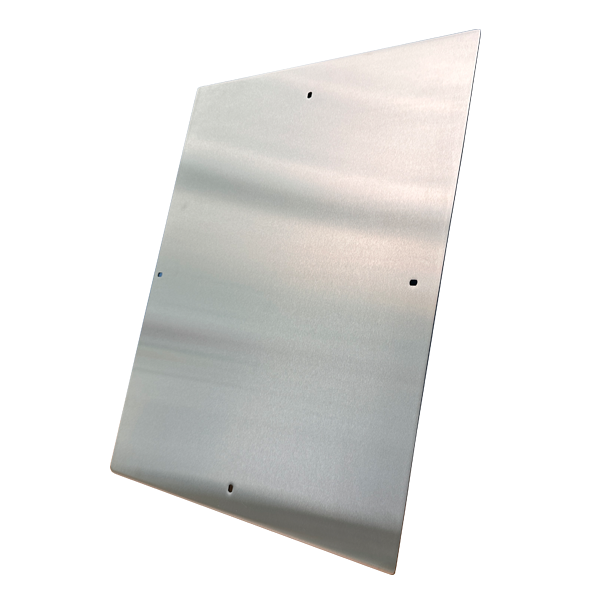

In modernen Fertigungsprozessen für hochdichte Verbindungen (HDI) und mehrlagige Leiterplatten (PCB) ist die Laminierung ein entscheidender Schritt für die Zuverlässigkeit und Leistungsfähigkeit des Endprodukts. Als wichtiges Bauteil, das direkt mit den Materialien in Kontakt steht und Druck und Wärme überträgt, beeinflusst die Qualität der Spiegelplatte unmittelbar den Erfolg der Laminierung. Dieser Artikel beleuchtet die technischen Eigenschaften, Kernfunktionen und wissenschaftlichen Kriterien, die bei der Auswahl und Wartung der Spiegelplatte zu beachten sind.PCB-LaminierungsspiegelplattenDie

Präzise definierte Prozessrolle

Die PCB-Pressspiegelplatte, typischerweise aus hochwertigem legiertem Werkzeugstahl durch mehrere präzise Bearbeitungs- und Wärmebehandlungsprozesse hergestellt, zeichnet sich durch ihre extrem hohe Oberflächenebenheit, Glätte und ausgezeichnete Hitze- und Druckbeständigkeit aus. Sie wird in Vakuum- oder Nicht-Vakuum-Laminieranlagen ober- und unterhalb des Laminierstapels (bestehend aus Kupferfolie, Prepreg, Innenkernplatine und Pufferpads) platziert. Beim Schließen der Laminieranlage erfüllt die Spiegelplatte unter den hohen Temperatur- und Druckbedingungen mehrere wichtige Funktionen:

Erstens leitet es Druck und Wärme gleichmäßig. Dies ist seine grundlegendste Funktion. Die hohe Ebenheit der Spiegeloberfläche gewährleistet einen gleichmäßigen Druck über die gesamte Leiterplattenfläche ohne Abweichungen und verhindert so Probleme wie lokale Haftungsablösungen, unzureichende Füllung oder ungleichmäßigen Harzfluss. Gleichzeitig sorgt die hervorragende Wärmeleitfähigkeit dafür, dass die Wärme der Heizplatte effizient und gleichmäßig auf den Leiterplattenstapel übertragen wird. Dadurch kann das Harz im Prepreg vollständig schmelzen, fließen und aushärten und eine gleichmäßige und konsistente dielektrische Schicht bilden.

Zweitens gewährleistet es die Ebenheit und das Aussehen der Plattenoberfläche. Die extrem hohe Oberflächenglätte (üblicherweise Ra ≤ 0,4 µm oder sogar höher) verhindert effektiv das Auftreten von Dellen, Poren oder unschönen Abplatzungen in der Kupferfolie. Dies schafft eine ideale Grundlage für nachfolgende Feinstrukturierungsprozesse wie Fototransfer und Ätzen. Für Leiterplatten, die hohe optische Qualität oder spezielle Oberflächenbehandlungen erfordern, ist dies besonders wichtig.

Drittens bietet es Langlebigkeit und Stabilität. Unter anspruchsvollen Arbeitsbedingungen mit häufigen Temperaturzyklen (in der Regel bis zu 180°C-220°C) und hohem Druck (bis zu mehreren hundert psi) müssen hochwertige Spiegelplatten eine extrem geringe Verformung, ausgezeichnete Kriechfestigkeit und langfristig stabile Oberflächeneigenschaften aufweisen, um die Prozesskonsistenz in der Massenproduktion zu gewährleisten.

Wissenschaftliche Betrachtung zentraler Leistungsindikatoren

Die Beurteilung der professionellen Qualität einer laminierten PCB-Spiegelplatte erfordert die Berücksichtigung der folgenden Kernabmessungen:

Material und Wärmebehandlung: Üblicherweise wird spezieller vergüteter Werkzeugstahl (z. B. vorgehärteter Werkzeugstahl) verwendet, um sicherzustellen, dass er bei Betriebstemperaturen ausreichende Härte und Festigkeit beibehält. Fachgerechte Wärmebehandlungsverfahren sind entscheidend, um innere Spannungen abzubauen und thermische Verformungen zu verhindern.

Oberflächenebenheit und -glätte: Für eine optimale Planheit ist üblicherweise eine Abweichung von nur wenigen Mikrometern auf einer Länge von mehreren hundert Millimetern erforderlich. Eine hochglatte Oberfläche verbessert nicht nur den Laminierungseffekt, sondern erleichtert auch die Reinigung und Wartung und reduziert Harzrückstände.

Maßgenauigkeit und Stabilität: Präzise Dickentoleranz und ausgezeichnete thermische Maßstabilität bilden die Hardware-Grundlage für die Gewährleistung einer gleichmäßigen und kontrollierbaren Dicke der dielektrischen Schicht nach der Laminierung und erfüllen somit die Anforderungen an die Impedanzauslegung.

Oberflächenbeschichtungstechnologie (optional): Einige hochwertige Spiegelstahlplatten werden mit speziellen physikalischen oder chemischen Beschichtungen versehen (z. B. Hartverchromung, Nickel-Phosphor-Beschichtung oder Teflonbeschichtung), um ihre Verschleißfestigkeit, Korrosionsbeständigkeit, Trennleistung und Reinigungsfreundlichkeit weiter zu verbessern.

Empfehlungen für eine vernünftige Auswahl und wissenschaftliche Wartung

Bei der Auswahl verschiedener Lieferanten auf dem Markt müssen Anwender diese umfassend anhand ihrer Produkttypen, der Parameter des Laminierprozesses (Temperatur, Druck, Vakuum) und ihrer Produktionskapazitätsanforderungen bewerten. Die Zusammenarbeit mit Lieferanten, die über fundierte metallurgische Kenntnisse, präzise Bearbeitungsmöglichkeiten und umfassende Testmethoden verfügen, bietet in der Regel zuverlässigeren technischen Support und eine höhere Produktqualität.

Es ist wichtig zu beachten, dass es sich bei der Spiegelplatte um ein hochwertiges Präzisionswerkzeug handelt, dessen Lebensdauer und Leistungsfähigkeit maßgeblich von einer fachgerechten, täglichen Wartung abhängen. Dazu gehört:

Standardisierter Betrieb: Vermeiden Sie mechanische Beschädigungen durch Kratzer von harten Gegenständen oder unsachgemäße Handhabung.

Gründliche Reinigung: Nach jedem Laminierungsvorgang müssen spezielle Reinigungsmittel und weiche Materialien verwendet werden, um Harzreste umgehend von der Plattenoberfläche zu entfernen und so eine Kohlenstoffablagerung zu verhindern, die den Oberflächenzustand und die Wärmeleitung beeinträchtigt.

Regelmäßige Inspektion und Kalibrierung: Überprüfen Sie die Ebenheit und Oberflächenbeschaffenheit der Platte regelmäßig mit professionellen Messgeräten. Platten mit bereits vorhandenen Mikroverformungen oder Oberflächenbeschädigungen sollten umgehend von professionellen Herstellern begutachtet und repariert werden, anstatt sie weiter zu verwenden.

Die Spiegelplatte für die Leiterplattenpressung ist zwar kein direkter Bestandteil des Endprodukts, spielt aber eine entscheidende Rolle für die Planheit und damit für eine hochwertige Leiterplattenlaminierung. In Zeiten, in denen sich elektronische Geräte immer weiter in Richtung Miniaturisierung, höhere Frequenzen und Geschwindigkeiten sowie verbesserte Zuverlässigkeit entwickeln, ist ein tiefes Verständnis der technischen Aspekte dieser wichtigen Vorrichtung sowie deren professionelle Auswahl, Anwendung und Wartung unerlässlich, um die Kernkompetenzen von Leiterplattenherstellern zu stärken und Produktausbeute und -stabilität zu gewährleisten. Die sorgfältige Beachtung und das Management von Spiegelplatten stellen somit eine langfristige Investition in die Präzision des gesamten Fertigungsprozesses dar.